Переваги та ключові міркування заливки силових модулів

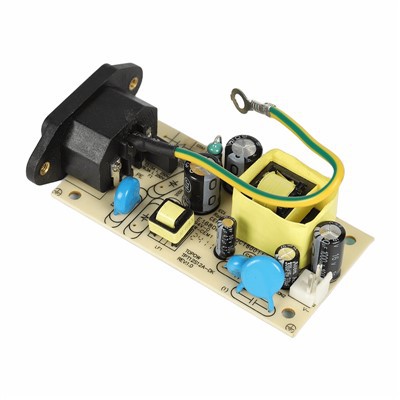

Заливка — це критично важливий процес герметизації у виробництві силових модулів, де електронні вузли, зокрема блоки живлення з відкритою рамою, укладені в захисну смолу. Ця техніка є фундаментальною для підвищення надійності, безпеки та терміну служби модулів живлення, які використовуються у складних програмах, таких як адаптери живлення та зарядні пристрої для електромобілів. У цій статті детально описано основні переваги заливки та викладено основні міркування щодо її ефективного застосування.

Переваги Power Module Potting

1. Чудове екологічне ущільнення

Заливка створює комплексний герметичний бар’єр, який захищає друковану плату та її компоненти від шкідливих факторів навколишнього середовища. Він ефективно запобігає проникненню вологи, корозійних газів (зокрема, сірки, яка може роз’їдати мідні сліди та свинці компонентів) і різноманітних хімічних забруднень. Цей захист має вирішальне значення для забезпечення довгострокової-надійності в суворих або промислових умовах.

2. Підвищена механічна міцність

Заливна суміш поглинає та розсіює енергію від механічних ударів і вібрації, захищаючи делікатні компоненти, такі як феритові сердечники в трансформаторах. Він забезпечує структурну підтримку штифтів, установлених на -друкованій платі, розподіляючи механічні навантаження та зменшуючи залежність виключно від паяних з’єднань для забезпечення механічної цілісності. Це значно підвищує довговічність модуля при транспортуванні та експлуатації.

3. Розширена електрична ізоляція

Завдяки заміні повітря, що оточує друковану плату, високо-діелектричним-матеріалом, заливка суттєво зменшує ризик внутрішнього дугового розряду, який може бути спричинений надмірною напругою-, що є критичною проблемою для застосування на великій-висоті. Це також запобігає забрудненню поверхні (пил, волога) від спричинення відстеження або погіршення опору ізоляції між ділянками ланцюга високої-напруги та низької{6}}напруги.

4. Покращене управління температурою

Якщо використовуються теплопровідні заливні суміші, вони сприяють передачі тепла від-генеруючих електроенергію компонентів (наприклад, MOSFET, трансформаторів) до зовнішнього корпусу модуля. Це допомагає гомогенізувати внутрішній температурний градієнт, усунути локальні гарячі точки та зменшити теплове навантаження на напівпровідникові пристрої, тим самим підвищуючи загальну надійність і щільність потужності.

5. Підвищена безпека та термін служби

Більшість сумішей для заливки розроблено так, щоб-вогнезахисні. Після затвердіння матеріал зазвичай не запалюється та не підтримує горіння, додаючи життєво важливий рівень протипожежного захисту. У сукупності ці переваги-ізоляція від навколишнього середовища, механічна стабільність і керування температурою-сприяють значному подовженню терміну зберігання та тривалості експлуатації модуля живлення.

Основні міркування та вказівки щодо процесу заливання

1. Усунення повітряних пустот і бульбашок

Наявність захопленого повітря або бульбашок у заливній суміші є головною проблемою. Порожнечі діють як теплоізолятори, погіршуючи розсіювання тепла, і можуть стати точками для електричного розряду, що погіршує ізоляцію. Крім того, повітряні кишені можуть розширюватися або звужуватися під час зміни температури, створюючи механічну напругу, яка може призвести до утворення тріщин у смолі або навіть на друкованій платі.

Найкраща практика: використовуйте обладнання для вакуумного змішування та вакуумного дозування. Дегазація суміші під вакуумом перед нанесенням видаляє розчинене повітря, тоді як дозування-за допомогою вакууму запобігає повторному{2}}захопленню повітря. Рекомендується валідація процесу за допомогою періодичного аналізу поперечних-зрізів або рентгенівського-інспектування, щоб забезпечити інкапсуляцію-без пустот.

2. Оптимізований процес заливки

Технологію виробництва можна адаптувати для мінімізації включення бульбашок. Загальний ефективний метод включає багато-процес заповнення:

Попередньо-наповніть дно корпусу частиною заливної суміші.

Обережно вставте перевірену та зібрану PCBA.

Завершіть процес наповнення майже до ємності.

Піддайте вузол контрольованому циклу попереднього-затвердіння-температури- (нижче температури повного затвердіння). Додаткова вібрація під час цієї фази може сприяти міграції бульбашок до поверхні.

Після виходу бульбашок виконайте остаточне-високотемпературне затвердіння, щоб суміш повністю затверділа.

3. Управління усадкою та стресом під час затвердіння

Усі заливні матеріали зазнають деякого ступеня об’ємної усадки під час переходу з рідкого стану в твердий. Навіть мінімальна усадка може спричинити механічне навантаження на компоненти, потенційно призводячи до мікро-тріщин або міжфазних зазорів, які погіршують ущільнення.

Рішення. Вибір гнучких або напів{0}}гнучких (еластомерних) сумішей для заливки часто є перевагою. Ці матеріали зберігають ступінь еластичності після повного затвердіння, дозволяючи їм поглинати напруги, спричинені усадкою та тепловим розширенням, таким чином зберігаючи надійне з’єднання з корпусом, компонентами та штифтами.

4. Критична властивість матеріалу: температура склування

Температура склування є життєво важливим параметром, коли заливний матеріал переходить із гнучкого гумового стану в твердий склоподібний стан. Для застосування в широкому діапазоні температур (наприклад, від -40 градусів до +125 градусів), компаунд повинен залишатися гнучким при найнижчій робочій температурі, щоб уникнути крихкості та розтріскування.

Метод валідації: для порівняння ефективності матеріалів-кандидатів необхідні суворі циклічні випробування температури (наприклад, від -40 градусів до +85 градусів). У той час як жорсткі та м’які сполуки можуть працювати однаково в доброякісних, стабільних середовищах, гнучкі матеріали, як правило, демонструють чудову пружність і надійність у екстремальних умовах термічного циклу.

5. Проектування для аналізу зручності обслуговування та відмов

Хоча заливка підвищує довговічність, вона може ускладнити після-аналіз ринку або ремонт. Гнучкі сполуки часто можна розрізати або відшаровувати вручну, що дозволяє перевірити-рівень компонентів. На відміну від цього, для видалення жорстких, затверділих сполук зазвичай потрібні агресивні механічні методи (різання, фрезерування), які можуть пошкодити друковану плату та приховати першопричину несправності.

Рекомендація: для додатків, де вимогою до конструкції є ремонтопридатність, на початковому етапі розробки слід розглянути використання м’якших знімних гелів або впровадження модульної конструкції корпусу.